发布于:2023-12-07 07:10:29 来源:智能制造 点击量:14次

中国经过近些年的发展,人机一体化智能系统慢慢的变成了公司发展的普遍共识,人机一体化智能系统对制造业企业利润贡献率也得到了显著提高,流程型制造业在人机一体化智能系统改造的成熟度上要优于离散型,未来集成化发展、协作机器人等成为新趋势,地区差异性也愈加明显

新一代科技革命和产业变革迅速席卷全球,人机一体化智能系统是此轮变革的核心已成为共识。在新一代信息技术不断突破的带领下,新动能不断形成,新产业不断出现,新经济蒸蒸日上,人机一体化智能系统相关新概念层出不穷,围绕人机一体化智能系统各地区各企业也广泛开展新尝试,中国智能制造发展整体呈现新特征与新趋势。

工业4.0:该概念最初由德国提出。2013年,德国“工业4.0工作组”向德国政府提交《保障德国制造业的未来—关于实施工业4.0战略的建议》,这一概念正式落地。工业4.0可大致分为“建设一个系统、研究两大主题、实现三项集成、实施八项计划”。首先,一个系统是指赛博物理系统CPS(Cyber Physical System),将物理设备联网,设备、物料相互连通,连接物理空间和虚拟信息空间,使得信息空间对物理空间深度感知,物理设备通过信息空间实现数据计算、控制、远程协调等功能,实现人、物、数据深层次地融合。其次,两大主题是指智能工厂和智能生产。智能生产对产品设计、生产规划等生产所有的环节数据语义结构和表达方式来进行统一,使价值链全流程数据透明互通。智能工厂在系统级将不同层级软硬件皆进行模块化,统一接口,使得生产系统从分层次的网络化生产向管理、生产、控制一体化的平面结构转变。再次,三项集成可以看作在实现智能生产和智能工厂之后,实现价值链端到端工程数字化集成、价值链上企业间横向集成以及企业内部灵活的纵向集成与网络化制造系统。最后,八项计划可以看作实施保障,为达到以上描述的目标,需要从标准架构、系统模型、基础设施等八个方面着手。

工业互联网:工业互联网概念最早在2011年由美国通用电器公司总裁伊梅尔特提出,随后2012年美国通用电器公司、IBM、思科、英特尔等五家行业有突出贡献的公司共同组建工业互联网联盟(IIC),这一概念得到了大力推广。首先,工业互联网的定义。工业互联网本质是基于云的开放式工业操作系统。它是为满足制造业数字化、网络化、智能化需求,基于海量工业大数据构建采集、汇总、分析、服务体系,支撑制造业资源广泛连接、弹性供给、高效配置的开放式工业云平台,也是转化大数据价值,通过云计算等技术,最终满足人机一体化智能系统发展需求的关键实现方式。其次,工业互联网的架构。工业互联网边缘层负责采集工业数据,通过数字化改造、协议转换等手段,实现工业数据在多源设备、异构空间的传输、上传和采集。然后通过Laas,即云基础设施存储数据。再由核心环节工业Paas完成数据建模与分析,实现微服务也就是单一功能模块的集成。其内部又分层为通用Paas平台、工业大数据平台、工业应用开发工具和工业微服务组件。并最终进行到工业互联网的终极环节,传统软件云改造和新兴工业APP。最后,工业互联网的价值。工业互联网将复杂的工业技术、经验、知识等抽象化的资源进行沉淀,通过提供工业应用开发工具和微服务组件,对传统软件云改造,产生新型工业APP,实现抽象资源的复用和重构,提高研发效率,降低创新成本,并使得智能制造成为可能。

从以上分析能够准确的看出,人机一体化智能系统与工业4.0的概念高度交叉,工业4.0概念的命名侧重于整个工业体系,但它的赛博物理系统、智能生产、智能工厂两个主题,三大集成等,是工业4.0的基础架构,也是人机一体化智能系统的重要内容之一,工业4.0革命相当于人机一体化智能系统革命。而工业互联网则可以看作通向人机一体化智能系统的重要通道,真正意义上的人机一体化智能系统是建立在工业网络站点平台的基础之上。其他相关概念诸如云制造、网络协同制造等概念是对人机一体化智能系统其中一个环节或者实现手段、实现方式的概括,归根结底这些概念的本质和最终目标是智能制造。

中国电子技术标准化研究院发布的《智能制造发展指数(2019)》对全国8000多家企业组织的人机一体化智能系统能力成熟度自诊断。85%的企业处于成熟度一级,着手实践探索智能制造,对企业设计、生产、流通、服务等核心环节业务开展了流程化管理。12%的企业呈现显著的自动化特征,处在成熟度二级,自动化技术和信息化技术应用更加深入广泛,核心业务环节与装备可以在一定程度上完成单一的数据共享。3%的企业处在成熟度高的三级和四级,说明人机一体化智能系统高成熟度发展尚处于起步阶段。此阶段企业已经实现了数字化,并在探索网络化与智能化,企业设备和系统实现集成,数据可以跨业务共享流转。各类管理资源、生产资源能够基于模型进行预测和不断优化。

伴随中国制造业数字化水准不断提升,智能制造基础不断牢固,中国人机一体化智能系统迈入快速成长期。一是人机一体化智能系统对制造业企业利润贡献率提升显著。德勤人机一体化智能系统企业调研对中国人机一体化智能系统利润率进行测算,2013年55%的制造业企业人机一体化智能系统利润率低于10%,人机一体化智能系统利润率超过50%的企业仅占到被调查企业的14%。五年之后,2017年人机一体化智能系统利润率低于10%的企业仅为11%,降低了44%,11-30%的利润率空间企业最多,占到了41%,智能制造利润率超过50%的企业比例提升到33%,增加了19%。二是典型应用需求慢慢地加强。中国工业机器人市场规模在2017年已经占比全球27%,大多数都用在高端装备制造、电子信息、汽车等产业,连续六年成为全世界工业机器人第一消费大国。

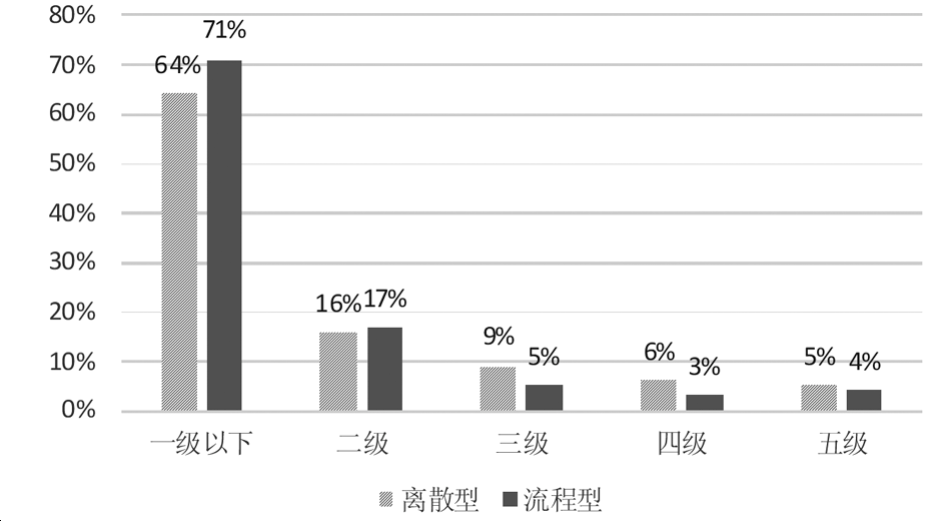

根据德勤《人机一体化智能系统发展指数报告(2019)》显示,离散型智能制造成熟度要略高于流程型,特别对于成熟度在三级及以上的企业,离散型制造占比明显更高。离散型制造的产品由多个零件加工之后装配形成,这些加工程序往往互相离散并不连续,装备制造、船舶、汽车、电子电器等为代表的离散型制造多为大规模的公司,数字化基础牢固,本身整体实力较高,近年来在数字化向网络化智能化升级过程中做了大量尝试,人机一体化智能系统成熟度更高。化工、炼油、水泥等一类的流程型制造在初级的流程化、自动化方面做得较好,但智能改造程度有待加深。

智能制造涉及到研发、生产、销售等所有的环节的诸多模块,对软件硬件均有较高要求,难以一蹴而就。企业往往会选择生产全流程中一个或几个环节尝试智能化改造。从当前发展状况来看,更多的企业将智能物流作为发展人机一体化智能系统的切入点。企业内部发展的物流涵盖采购、仓储、运输、售后等多个环节,与完整的生产线紧密相连,发展智能物流能提高生产线数字化水平,改进生产效率,针对物流智能化改造的投入,相对其他软件研发、硬件改造成本更低,周期更短,使得企业能够更快的从人机一体化智能系统中获益。而且智能物流也同时连接上下游企业,从供应商到销售商,便于企业以此为切入点重塑生产流程的信息化管理。

集成是企业从智能设备发展至智能生产线、智能车间、智能工厂,完成人机一体化智能系统系统集成的重点。随着中国智能制造逐步进入快速发展阶段,国内系统集成商也在迅速崛起。目前国内系统集成商主要从国外购买机器人整机,再根据不一样的客户需求和行业特点,制定有明确的目的性的解决方案。业务主要有为企业生产线或大型项目提供自动化、数字化改造,设备升级或联网服务、工业控制、传动、生产资源和管理信息的系统模块设计等,主体业务范围还集中在下游应用端,为计算机显示终端提供系统集成解决方案。国内发展起来一批较为领先的系统集成商,主要有新松机器人、成焊宝玛等,应用领域大多分布在在汽车工业。根据中国电子技术标准化研究院的评价分析,目前68%的企业完成设备、系统间集成规划,27%的公司实现设备和系统间的集成,11%的企业具备完整的集成架构和技术规范。8%的公司实现研发、设计、生产、物流、销售、管理等环节的全系统集成,因而集成化发展还存在极大空间。

完整的新一代人机一体化智能系统具有状态感知、实时分析、自主决策、精准执行、学习提升的特征,但学习提升是人工智能+人机一体化智能系统高度融合的新一代人机一体化智能系统才具备的特点,从短期范围内看,人工智能还难以达到这一程度,工业机器人难以完全替代劳动力,人机协作将是很长一段时间内发展人机一体化智能系统的主要工业模式。2019年上海工博会上,日本发那科、川崎、丹麦UR等公司均在现场首发协作机器人,国内企业新松、杰卡等也发布自己的协作机器人。2019年世界机器人大会、世界人机一体化智能系统大会上,协作机器人均受到国内外企业的追捧。

2015年开始,国家工信部为推进智能制造技术应用,树立行业典范,开展了智能制造试点示范项目评选工作。2015年到2019年,国家级智能制造试点示范项目从46个增加到99个,从2018年这些示范项目分布区域来看,华东地区最多,几乎占到全国数量的45%,华北地区第二,占到了13%,华东地区数量可以与华北、华中、华南其他六个地区加起来的数量相抗衡。我国的智能制造示范企业也大多分布在在东部地区,特别是科研实力突出的环渤海地区,经济活跃、创造新兴事物的能力强的长三角地区和产业基础技术充足的珠三角地区,以四川、安徽、河南等为核心的中西部地区发展势头强劲,先进制造业亮点频现,但与东部地区相比仍处在初级阶段。

[2]赵敏,胡虎,宁振波.从物理实体、意识人体到数字虚体:中国人自己的三体智能理论[J].中国经济周刊,2017,(08):85G87.